صنعت بازیافت پلاستیک

معرفی انواع دستگاه های بازیافت پلاستیکصنعت بازیافت پلاستیک

معرفی انواع دستگاه های بازیافت پلاستیکهزینه تزریق پلاستیک را محاسبه کنید

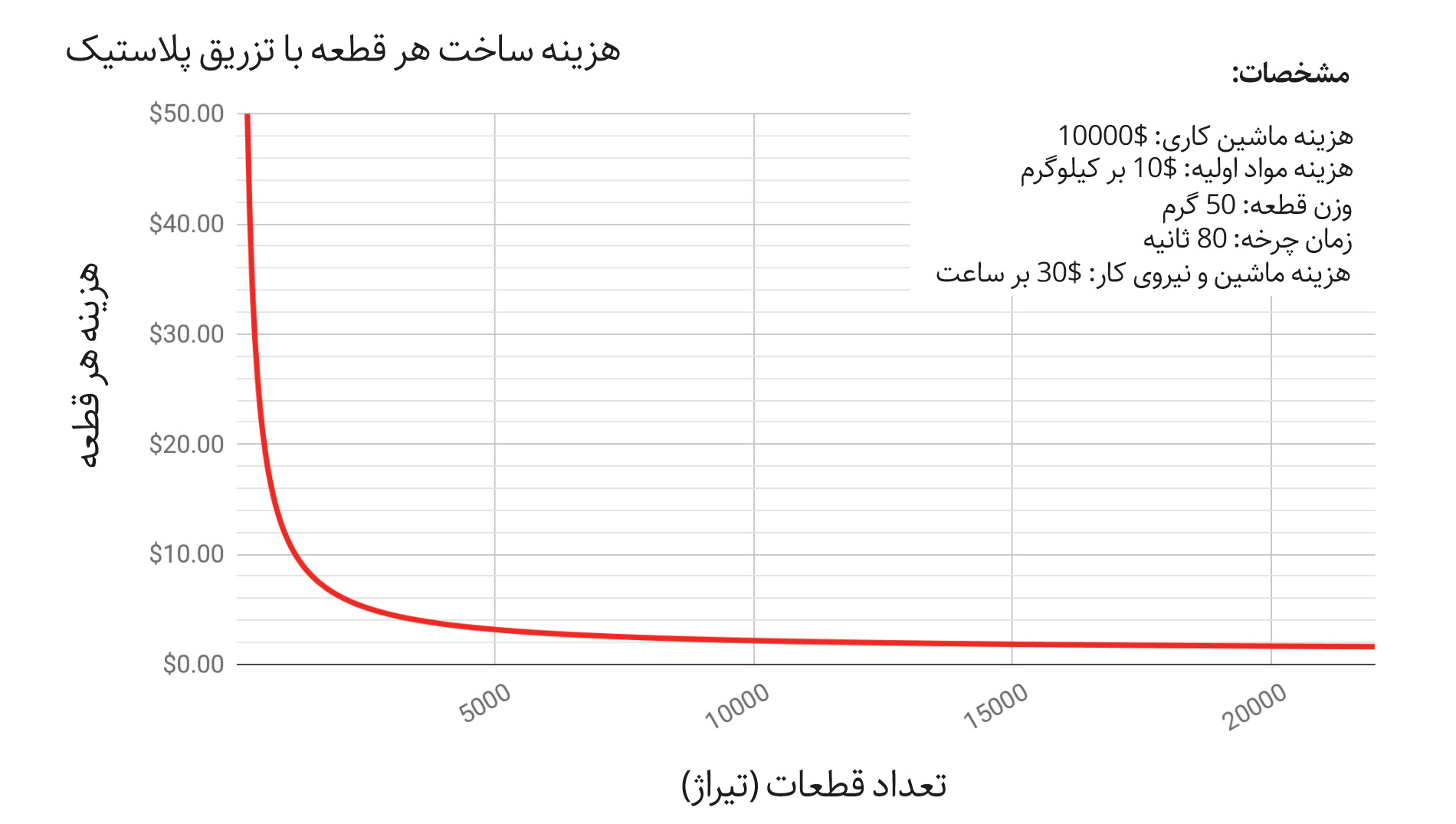

هزینه هر قطعه تزریق پلاستیک با فرمول زیر قابل محاسبه است:

هزینه در هر قطعه = هزینه مواد اولیه + هزینه ماشینکاری \ تعداد قطعات + هزینه های ساعت / زمان تولید

عامل اصلی تعیین کننده هزینه تزریق پلاستیک هزینه ماشین کاری و در واقع هزینه ساخت قالب است. از آنجایی که قالب ریزی برای تعداد محدودی از دایره ها انجام می شود ، طبیعی است که هرچه تیراژ بالاتر باشد ، هزینه هر قسمت پایین تر است.

هزینه مواد اولیه برای هر قطعه ثابت است و نسبتاً کم هزینه است. هنگام اندازه گیری وزن مدل خود برای برآورد مواد مورد نیاز ، حتماً سیستم تزریق را در نظر بگیرید.

هزینه های ساعتی شامل هزینه های ماشین و نیروی انسانی است. این هزینه ها به طور مستقیم به موقعیت جغرافیایی محل تولید و اندازه واحد تولید بستگی دارد (قطعات بزرگتر به فشار هوای بالاتر و ماشینهای گران تر نیاز دارند).

مثلا:

فرض کنید شما در حال طراحی یک قطعه تزریق پلاستیک بهینه هستید ، اندازه گیری 1 * 2 * 2 میلی متر و وزن آن حدود 2 گرم است.

برای قطعه ای با این ابعاد ، هزینه ساخت قالب حدود 2 دلار است. این قطعه یک لوازم خانگی است و هزینه مواد اولیه آن نسبتاً کم است. هزینه تقریبی یک ترموپلاستیک مناسب - مانند ABS یا درجه بالا HDPE - در هر کیلوگرم حدود 2 دلار است.

زمان چرخه تولید می تواند به طور متوسط 2 ثانیه طول بکشد و در نتیجه حدود 2 قطعه در ساعت تولید می شود. کل هزینه ساعت کار ماشین و آقایان حدود 2 دلار است.

با توجه به این فرضیات ، نمودار زیر هزینه تزریق پلاستیک هر قطعه در حلقههای مختلف را نشان می دهد:

اطلاعات از 3DHubs

هزینه هر قطعه به تیراژ 3 کاهش می یابد و برای 2 قطعه برتر به نرخ ثابت در حدود 2 دلار می رسد. برای حجم کمتر ، هزینه ساخت کاملاً به هزینه تولید قالب تزریق پلاستیک بستگی دارد. به عنوان مثال ، اگر تیراژ فقط 2 قطعه باشد ، هرکدام در حدود 2 دلار هزینه دارد.

ساده سازی طرح می تواند پیچیدگی الگو و طرح را به میزان قابل توجهی کاهش دهد. این باعث می شود هزینه تزریق پلاستیک در مدارهای پایین (بیش از 2 قطعه) نسبت به هزینه کاهش یابد.

از چاپ سه بعدی می توان برای ساخت قالب تزریق پلاستیک با تیراژ کم استفاده کرد. استفاده از چاپ سه بعدی در تزریق پلاستیک هزینه ساخت قالب را به شدت کاهش می دهد و تیراژ کمتری تولید می کند.

مهمترین نقطه ضعف قالب های تزریق پلاستیک سه بعدی این است که پس از چند صد عکس قابل استفاده نیستند.

چگونه می توان از بروز مشکلات رایج در قالب گیری تزریق پلاستیک جلوگیری کرد؟

نقص جزئی در قطعات تزریق پلاستیک طبیعی است.

به عنوان مثال ، محصولات قالب تزریق پلاستیک داخلی معمولاً دارای خط اتصالی بین دو بخش قالب هستند. اگر ظاهر قطعه از اهمیت بالایی برخوردار است ، باید این نقص ها با پرداخت و صیقل دادن اصلاح شود یا در مرحله طراحی قالب مورد توجه قرار گیرد.

تزریق پلاستیک نیمه دوم یک قطعه کاربردی. دنده های داخل این قطعه برای افزایش مقاومت آن در نظر گرفته شده است. محل قرارگیری پین های انژکتور در قطعه مشخص شده است.

تزریق پلاستیک نیمه دوم یک قطعه کاربردی. دنده های داخل این قطعه برای افزایش مقاومت آن در نظر گرفته شده است. محل قرارگیری پین های انژکتور در قطعه مشخص شده است.

نقص های جدی تر در تزریق پلاستیک به طراحی قالب و خواص مواد اولیه بستگی دارد. از آنجا که هزینه ساخت قالب بالاست ، طراحی آن دارای اهمیت است. در زیر لیستی از متداول ترین مشکلات و نکات پیشگیری از آنها آورده شده است:

پیچ - پیچیدن:

پدیده پیچش در تزریق پلاستیک هنگامی اتفاق می افتد که دمای پلاستیک به طور یکنواخت کاهش می یابد و قطعه کوچک می شود. این باعث می شود برخی از جزئیات (یا کل قطعه) خم شود.

پدیده پیچ خوردگی تزریق پلاستیک بیشتر در دیواره های ضخیم ناپیوسته ، در گوشه های تیز و در نواحی کاملاً ضخیم یا بیش از حد نازک رخ می دهد. رعایت نکاتی که در قسمت قبل وجود دارد می تواند به جلوگیری از پیچ خوردگی قطعه کمک کند.

تورفتگی یا پدیده غرق شدن:

با افت دما ، وسط صفحه به مرکز قطعه سقوط می کند. این مشکل همچنین به دلیل تغییر دمای غیر عادی رخ می دهد.

بخش های ضخیم تا حد زیادی مستعد تورفتگی هستند. استفاده از دیواره های نازک یا بخش های توخالی ضخیم ، خطر فرو رفتن را در تزریق پلاستیک به شدت کاهش می دهد.

خطوط جوش:

هنگامی که دو یا چند جریان تزریق پلاستیک با هم برخورد می کنند ممکن است به طور ایده آل با هم مخلوط نشوند. در نقاط تماس این جریانها ممکن است پدیده هایی مانند تغییر شکل مقطع ، دوگانگی رخ دهد. این نقایص زمانی اتفاق می افتد که:

قطعه سوراخ های زیادی دارد

در این قطعه جزئیات زیادی وجود دارد که جریان تزریق پلاستیک را قطع می کند.

پلاستیک ذوب شده از طریق چندین دروازه به قالب تزریق می شود.

برای جلوگیری از بروز این مشکلات ، بهتر است تعداد سوراخ ها را محدود کنید یا از ترکیبات پلاستیکی چسبناک بیشتری استفاده کنید.

هنگام تزریق پلاستیک ، ممکن است هوا در قسمتهای خط (قسمتهایی که به یک طرف بسته شده اند) مسدود شده و مانع از جاری شدن فشار هوا از طریق پلاستیک شود. این باعث می شود که بعضی از قسمت های قطعه کاملاً پر از پلاستیک فشرده نشود.

دمای این هوای به دام افتاده در قطعه می تواند افزایش یابد و قسمت هایی از قطعه را سوزاند.

با افزودن سوراخهای تهویه در نقاط بحرانی می توان از بروز این مشکل جلوگیری کرد.

یک قطعه برای تزریق پلاستیک طراحی کنید

تزریق پلاستیک آزادی زیادی به طراح می دهد ، اما ماهیت روند محدودیت های خاصی را ایجاد می کند که ممکن است به طور عادی به ذهن طراح نرسد.

در اینجا لیستی از مهمترین نکات طراحی برای یادآوری در هنگام طراحی تزریق پلاستیک آورده شده است:

ضخامت دیواره های مدل را تا حد امکان در نظر بگیرید. دیوارهای بین 0.8 و 2 میلی متر ضخامت برای کار با هر ماده اولیه مناسب هستند. اگر بخش های شما دارای ضخامت های مختلف هستند به حدی که طراحی اجازه می دهد تا این تغییرات ضخامت یکنواخت و مداوم در قطعه باشد. دستوراتی مانند Chamfer و fillet برای کمک به شما در ایجاد تغییرات نرم می توانند کمک کنند. این می تواند توزیع متناسب پلاستیک را در کل فضای قالب تضمین کند.

بخش های ضخیم توخالی. بخش ها و دیوارهای ضخیم می توانند مشکلات زیادی در روند تزریق پلاستیک ایجاد کنند. بهتر است این دیوارها را توخالی و دارای ضخامت استاندارد در نظر بگیرید. برای افزایش استحکام این بخش ها ، حجم توخالی برخی دنده ها و سازه های خرپا را در نظر بگیرید. این تغییر شکل قطعه را بعد از خنک شدن به حداقل می رساند.

برای تمام دیوارهای عمودی قطعه خود ، حدود 2 درجه انحراف داشته باشید (Draft Angle). دیوارهای عمودی بدون زاویه انحراف اثرات سایشی روی سطوح آنها نشان می دهد.

گوشه های قطعه خود را نرم کنید. در نظر بگیرید که گوشه های داخلی شعاعی را نیمی از ضخامت دیواره نرم کنید و برای گوشه های بیرونی حدود 2.5 برابر ضخامت دیواره را در نظر بگیرید. با این حساب می توانید از قوام ضخامت دیواره در کل قطعه (حتی در گوشه و کنار) اطمینان داشته باشید.

چه موقع از هسته های جانبی استفاده کنیم؟

در بخش های قبلی مشاهده کردیم که می توان از قالب Straight pull برای تولید هندسه بیشتر با تزریق پلاستیک استفاده کرد. اما برای تولید برخی از اجزای پیچیده ، باید از هسته های Side-Action استفاده شود.

هسته های کناری ، درجاتی هستند که هنگام بستن قالب قبل از بستن قالب ، داخل و خارج می شوند. این هسته ها توسط مکانیسم کشویی از یک طرف قالب وارد می شوند و در جای خود قرار دارند (معمولاً از طرف بالا یا پایین). به این ترتیب قطعات دارای برآمدگی و بیرون زدگی هستند که با تزریق پلاستیک می توان به راحتی ساخت.

هنگام طراحی هسته های جانبی عمل ، این موارد را در نظر بگیرید:

باید فضایی وجود داشته باشد که هسته از قالب خارج شود. این بدان معناست که برآمدگی ها باید در قسمتهای خارجی باشد.

هسته های جانبی باید به سمت راست حرکت کنند. جابجایی با زاویه ای غیر از 2 درجه پیچیده تر است و هزینه و زمان ساخت را افزایش می دهد.

برای هسته های Side-Action و همچنین سایر مؤلفه ها ، حتماً یک Draft Angle درج کنید.

آناتومی قالب تزریق پلاستیک

قالب ساده تزریق پلاستیک قالب Straight pull است. قالب از دو نیمه تشکیل شده است: Cavity یا Core یا Core.

این قالب ها رایج ترین قالب در تزریق پلاستیک هستند. طراحی و ساخت آنها آسان است ، که هزینه کلی را کاهش می دهد. در مقابل ، طراحی این قالب ها محدود است: این قطعه باید از هر طرف دارای هندسه دو بعدی و بدون بیرون زدگی باشد (حجم هایی که در زیر پشتیبانی نمی شوند).

اگر هندسه های پیشرفته تری درگیر هستند ، باید از هسته های Side-Action یا درج های دیگر استفاده شود.

هسته های اکشن جانبی عناصر قابل جابجایی هستند که از بالا یا پایین می آیند و امکان ساخت قطعات بیرون زده (به عنوان مثال سوراخ یا سوراخ) را فراهم می کنند. در بخش بعدی درباره این هسته ها بیشتر توضیح خواهیم داد.

الگویی با هسته های عمل جانبی در حین استخراج قطعه

الگویی با هسته های عمل جانبی در حین استخراج قطعه

دو بخش از یک الگوی: Side A و Side B

قطعات تزریق پلاستیک دارای دو طرف هستند: طرف A رو به طرف حفره (نیمی از قسمت قبل از قالب) و سمت B روبروی هسته (نیمی از قالب). این دو قسمت معمولاً کاربردهای متفاوتی دارند:

قسمت A معمولاً از ظاهر بهتری برخوردار است و به آن Cosmetic گفته می شود. سطوح قسمت A نرم و بافت دار است تا متناسب با طرح شما باشد.

قسمت B معمولاً شامل عناصر جزئی و پنهان است (مانند ستون ها و غیره). به همین دلیل به این کار Fideal Sidebar گفته می شود. طرف B معمولاً دارای سطحی سخت تر است و توسط پین های انژکتور جایگزین می شود.

تزریق مواد به قالب: سیستم تزریق

سیستم تزریق پلاستیک یا Runner System کانالی است که پلاستیک ذوب شده را به فضای خالی قالب هدایت می کند. سیستم سرعت و فشار سیال وارد شده به قالب را کنترل می کند و پس از تزریق از قالب خارج می شود.

سیستم تزریق از سه بخش تشکیل شده است: حلقه تزریق (Sprue) ، سیستم تزریق چرخشی (Runner) و ورودی (Gate).

حلقه تزریق کانال اصلی است که از طریق آن پلاستیک ذوب شده از درون قالب عبور می کند.

دونده - پلاستیک مذاب را روی صفحه ای توزیع می کند که دو نیمه قالب را به هم وصل می کند و حلقه تزریق - Spur - را به ورودی وصل می کند. هر قالب می تواند شامل یک یا چند انژکتور باشد. این دونده ها می توانند مواد اولیه را به یک یا چند بخش قالب هدایت کنند.

ورودی - دروازه - دروازه ورودی ماده به فضای خالی قالب است. هندسه و موقعیت دروازه بسیار مهم است. این ورودی چگونگی جریان پلاستیک را در قالب مشخص می کند.

تزریق پلاستیک چیست؟

تزریق پلاستیک یک فناوری تولید برای تولید انبوه قطعات پلاستیکی با خطای کم است. در تزریق پلاستیک ابتدا گرانول های پلیمری ذوب شده و سپس در قالب قرار می گیرند. پلاستیک مایع درون قالب خنک و جامد می شود. مواد تزریق پلاستیک پلیمرهای ترموپلاستیک هستند که می توانند توسط مواد افزودنی دیگر رنگ آمیزی و پر شوند.

تقریباً تمام قطعات پلاستیکی که هر روز استفاده می کنیم با استفاده از فناوری تزریق پلاستیک ساخته می شوند: از قطعات خودرو و الکترونیک گرفته تا لوازم آشپزخانه.

به دلیل محبوبیت و استفاده گسترده از تزریق پلاستیک ، هزینه هر قطعه در گردش بالا بسیار پایین است. تزریق پلاستیک قابلیت تکرار بالا و آزادی طراحی بالا را دارد. محدودیتهای اصلی تزریق پلاستیک مقرون به صرفه است زیرا اگرچه تولید دستگاه تزریق پلاستیک با توان بالا بسیار مقرون به صرفه است ، اما سرمایه اولیه نسبتاً بالایی برای شروع روند لازم است. محدودیت دیگر تزریق پلاستیک مدت زمان نسبتاً بالایی است که طول می کشد تا قطعه تولید شود (حداقل 3 هفته).

در این مقاله ابتدا خواهیم دید که چگونه قطعات تزریق پلاستیک ساخته شده و چگونه فن آوری تزریق پلاستیک کار می کند. ما همچنین ویژگی های کلی این فرایند را که در طراحی قطعه تزریق پلاستیک تأثیر می گذارد ، مرور می کنیم. ما با جزئیات بیشتری وارد مکانیک فناوری تزریق پلاستیک می شویم و تأثیر این کار را بر هزینه ساخت با این فناوری بررسی خواهیم کرد و قابلیت ها و محدودیت های کلیدی آن را در نظر خواهیم گرفت.

تزریق پلاستیک چگونه کار می کند؟

ابتدا گرانول های پلیمری خشک شده و در یک قیف قرار داده می شوند. این گرانول ها در قیف با رنگدانه های پودر و رنگ و سایر مواد افزودنی تقویت کننده ترکیب می شوند.

2. گرانول ها را به بشکه ها تغذیه می کنند. گرانول های موجود در بشکه گرم شده با یکدیگر ترکیب شده و توسط یک پیچ دوار به قالب هدایت می شوند. هندسه پیچ و بشکه بصورت بهینه طراحی شده است تا به افزایش فشار در حد لازم و ذوب مواد کمک کند.

2- پمپ به جلو حرکت می کند و پلاستیک ذوب شده از طریق سیستم دوار درون قالب تزریق می شود و تمام فضای قالب را پر می کند. با کاهش دما گرمانرم ، مواد جامد می شوند و قالب می شوند.

سرانجام قالب باز شده و قطعه جامد توسط پین های اسپری خارج می شود ، سپس قالب دوباره بسته می شود و فرایند برای تزریق بعدی تکرار می شود.

تکرار این روند بسیار سریع انجام می شود: چرخه تزریق پلاستیک معمولاً بسته به اندازه قطعه ، بین 1 تا 2 ثانیه طول می کشد.

پس از آماده شدن محصول ، قطعه روی نقاله یا در مخزن ذخیره سازی باقی مانده است. معمولاً قطعات قالب گیری شده با تزریق پلاستیک به محض ساخت آماده استفاده هستند و نیازی به پولیش ، جلا دادن یا پردازش بعد از آن ندارند.

ویژگی های سیستم تزریق پلاستیک

بیشتر هزینه اولیه معمولاً برای قالب گیری تزریق پلاستیک هزینه می شود: یک قالب معمولی برای قالب های ساده و گردش نسبتاً کم (بین 2 تا 1 دلار) در حدود 1 تا 1 دلار شروع می شود و برای سطح بالا می تواند تا 6000 دلار افزایش یابد. قالب (1 هزار قطعه یا بیشتر).

این هزینه به دلیل تخصص بالای مورد نیاز برای ساخت قالب با کیفیت بالا است که قادر به تولید دقیقا هزاران (یا صدها هزار) قطعه است.

قالبهای تزریق پلاستیک معمولاً توسط دستگاه CNC از آلومینیوم یا فولاد ساخته می شوند و سپس تا سطح استاندارد ، صیقل ، جلا داده و پس از پردازش می شوند. علاوه بر قسمت های منفی ، قالب های تزریق پلاستیک دارای ویژگی هایی از قبیل سیستم تزریق ، مجاری خنک کننده داخلی داخلی و غیره هستند که به سرعت بخشیدن به روند کمک می کنند.

پیشرفت های اخیر در مواد چاپی سه بعدی ، امکان ساخت قالب تزریق پلاستیک را با چاپ سه بعدی فراهم کرده است.

قالب تزریق پلاستیک چاپ سه بعدی بسیار ارزانتر از قالبهای معمولی است اما فقط برای پلاستیک کم تزریق (کمتر از 2 قطعه) استفاده می شود.

تولید در این گردش پایین قبلاً بدون استفاده از چاپ سه بعدی در تزریق پلاستیک غیرممکن بود زیرا هزینه ساخت قالب به روشهای سنتی بسیار زیاد است و محصول نهایی نمی تواند از نظر اقتصادی به بازار عرضه شود.